Articoli correlati

La storia dell'Atelana, unica fabbrica in Italia dove si lavorava la pietra lavica

di Salvatore Coglitore | 21/10/2013 | STORIA

di Salvatore Coglitore | 21/10/2013 | STORIA

15266 Lettori unici | Commenti 3

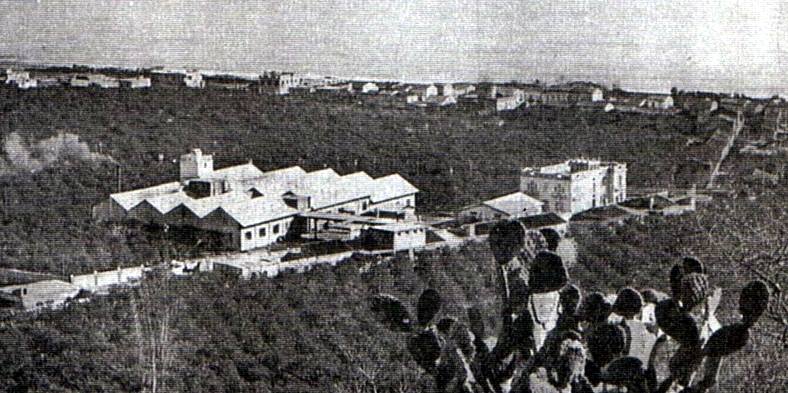

L'ingresso dell'Atelana in una cartolina d'epoca

La "Citrica" (dall'aggettivo citrico, acido che si trova nel limone) era un'industria sorta a Santa Teresa di Riva nel 1921-22, nella zona di Sparagonà, proprio nei pressi del ponticello ferroviario, dove venivano lavorati gli agrumi e si estraevano oli essenziali e derivati minori. Chiuse i battenti nel 1940. Non fu ben vista dai commercianti di limoni, i quali la consideravano una grande concorrente, padrona assoluta del mercato, e quindi la osteggiarono. A ricordo, oggi rimane la graziosa villa in stile liberty, a suo tempo adibita come abitazione per gli impiegati (vincolata dal Prg come edificio d'interesse storico). Sulle ceneri della Citrica, nel 1952, si insediò l'Atelana S.p.A., industria per la lavorazione della pietra lavica, unica in Italia e seconda al mondo. Veniva lavorata la roccia basaltica di origine vulcanica, proveniente dalle falde dell'Etna, per la produzione della lana di vetro, isolante termo-acustico usato a suo tempo nell'edilizia. Impiantata da tecnici e ingegneri tedeschi come fabbrica sperimentale, ha dato subito dei frutti rilevanti. Infatti riscontrò il favore del mercato nazionale ed estero per il collocamento di questo nuovo prodotto. Il direttore amministrativo della piccola industria era l'ing. Enrico Mortillaro di Palermo (successivamente ci fu il rag. Luigi Aldrovandi di Roma), mentre amministratore delegato era il prof. Salvatore Puleo. La sede legale era a Palermo. Lo stabilimento, come si è detto, trasformava la lava vulcanica, immessa in pezzi da 30x70 cm dentro forni a 1500-1700 °C, in lana minerale. Negli anni di maggiore produzione ha ricevuto commesse dalla Tunisia, dall'America del Sud, dalla Liberia, oltreché dal Nord Italia. L'industria, che dava lavoro a circa 35 operai, chiuse i battenti nel 1969. La "Citrica" PERCHE' PROPRIO A S.TERESA? LA LANA DI VETRO Gli operai dell'Atelana Spa VIDEO DALL'ARCHIVIO DELL'ISTITUTO LUCE

La prima domanda che viene da farsi è: perché tale industria sorse proprio a S. Teresa? Essendo la materia prima proveniente dalle falde dell'Etna, come mai non fu lavorata sul posto anzichè a S.Teresa, paese distante dal luogo di produzione? Le risposte possibili sono tre. La prima è che nel catanese non fu trovato uno stabilimento disponibile e adatto a tale lavorazione, mentre esisteva, a S.Teresa, lo stabilimento dell'ex Citrica, spazioso e disponibile. La seconda è che a S.Teresa c'era lo scalo ferroviario (usato da tutti i comuni della zona per l'esportazione dei limoni). La terza possibile risposta è che, come per la Citrica, anche per l'Atelana i finanziatori furono tedeschi, quindi niente di strano che quando si dovette scegliere lo stabilimento adatto per la lavorazione della lava, si optò per S.Teresa in quanto, molto probabilmente, già conoscevano, anche per sentito dire, l'esistenza dello stabilimento.

La roccia basaltica di origine vulcanica, e precisamente quella proveniente dall'Etna, che si presentava durissima e molto compatta, veniva asportata da colate laviche non troppo remote e da filoni interni non soggetti ad ossidazione da parte degli agenti atmosferici. Le fibre ottenute dall'Atelana erano infatti più resistenti, più lunghe, meno fragili e quindi da preferirsi ad altre simili prodotte in Francia e in Germania, dove venivano usate, come materie prime, rocce acide ricche di silice, provenienti da vulcani spenti da secoli. Questo tipo di fibra minerale si presentava come una massa lanuginosa, elastica, molto soffice e di colore grigio-verde.

IL PROCESSO PRODUTTIVO

Il processo produttivo si può così illustrare: la roccia veniva tagliata in blocchi da 30x70 cm, frantumata in appositi frantoi e selezionata mediante stacci e maglie di diametro di circa 4 cm. Tale materia veniva introdotta a mezzo tramogge in forni situati a mò di palafitte. Essi erano costruiti con mattoni speciali, cromatici, neutri, omogenei, fortemente pressati, bene amalgamati e misti ad amianto. Dei bruciatori a nafta a forte pressione provvedevano al riscaldamento dei forni fino alla temperatura di fusione di circa 1500 -1700 °C. La roccia fusa attraverso un crogiuolo, situato nella parte bassa del forno, cadeva su di un disco di metallo del diametro di circa 30 cm che girava ad elevata velocità. La roccia fusa per azione della forza centrifuga si trasformava in piccolissimi filamenti aventi un diametro di 2-4 micron. I filamenti così formati si depositavano a terra dove venivano raccolti con un ferro ad uncino, messi su un apposito carrello ed inviati al reparto di confezionamento, dove si preparavano pannelli, trecce e fiocchi. I pannelli erano trapuntati con carta Kraft o carta bitumata da un lato o ambedue i lati in apposito telaio composto da 23 rocchetti di filo di cotone, di amianto o fibra di vetro secondo gli usi a cui erano destinati. Le fibre per una maggiore solidità, resistenza alla compressione, frantumazione, torsione, piegatura, venivano immerse in appositi contenitori rettangolari a forma di crivello in un bagno di resina vinilica (vinavil). Questi contenitori poi venivano messi in una camera centrifuga per eliminare la resina esuberante: il passaggio in un forno a circolazione di aria calda conferiva al prodotto la rigidità e la compressione desiderata.

LE PROPRIETA'

Le caratteristiche tecniche di questo tipo di lana minerale erano molte e superiori agli altri tipi di isolanti. Innanzitutto queste fibre non venivano sbiancate né per azione dell'acqua, né per azione dell'ammoniaca e né per azione dell'acqua ossigenata. Se venivano trattate con cloruro di sodio rimanevano leggermente sbiancate. Esse erano efficacissime contro la muffa, la putredine e l'azione degli insetti. Inoltre la lana di roccia presentava: 1) massima resistenza alle vibrazioni cui rimane praticamente insensibile; 2) elevata sofficità, elasticità moderata, inalterabilità fisico-chimica; 3) totale assenza di zolfo e bassa percentuale di alcali; 4) temperatura d'impiego fino a 1100 °C; 5) massimo assorbimento acustico nella più vasta gamma di frequenze; 6) non si polverizzava. Inoltre l'incombustibilità è la caratteristica più importante. Infatti in caso d'incendio poteva servire come isolante tagliafuoco. La leggerezza ne ha fatto uno dei materiali più usati nell'edilizia, inoltre è inattaccabile dai roditori e dagli insetti in genere.

GLI USI

Le applicazioni in campo industriale ed edilizio della lana di roccia erano molteplici, infatti in commercio si trovava sottoforma di: A) lana grezza di prima e di seconda scelta in piccole balle; B) fiocco, lana grezza in sacchi; C) feltro in rotoli, senza cucitura con foglio intermedio di carta kraft; feltro trapuntato,che poteva essere su velo di vetro in rotoli o su cartoveltro bitumato; D) materassini trapuntati in rotoli con cucitura in filo di cotone,amianto o fibra di vetro,con o senza supporto di carta kraft; E) materassini retinati coperti con rete metallica zincata a tripla torsione; F) pannelli rigidi e semirigidi di spessore variabile; G) cordoni di lana (treccia) spiralati con circa 13 piccolissimi fili metallici o con fibra ignifuga. In edilizia si utilizzano manufatti di lana di roccia come isolante termo-acustico (tra solai, tra muri divisori, nei muri perimetrali, nei cantinati, ect.). Un impiego che si era rilevato di grande importanza era costituito dall'introduzione della lana di roccia nelle costruzioni ferroviarie e navali, sia come materiale antivibrazione, sia come termo-acustico e taglia-fuoco. In campo industriale veniva usata come materiale isolante di caldaie, serbatoi del gas ed ossigeno liquido, per i condizionatori d'aria ed in genere in tutti gli elettrodomestici. Ottimi risultati aveva dato l'impiego di tale materiale nelle costruzioni aeronautiche e come isolante elettrico di prim'ordine. Usi speciali riguardano l'isolamento anticorrosivo per tubazioni metalliche e contro correnti vaganti in genere. E per ultimo, come isolante acustico di teatri, cinema, auditori e sale di conferenze in genere.

LA CHIUSURA

Le prime avvisaglie che le cose cominciavano ad andare male si ebbero nel 1959 quando la società perse l’intero capitale sociale (100 milioni) e dovette essere ricapitalizzata con 40 milioni. Il 92% delle azioni erano in mano al prof. Salvatore Puleo, che era anche amministratore delegato della società, al dott. Walter Mancini, all'ing. Vincenzo Mortillaro di Ciancio e al dott. Francesco Ottavini. Gli stipendi cominciarono ad essere pagati a singhiozzo e il 15 settembre 1964 per la prima volta i quasi cinquanta operai proclamavano lo sciopero. Dopo 16 giorni la situazione tornò a normalizzarsi e il lavoro riprese, dopo estenuanti trattative condotte dal sindacalista Domenico Rizzo, dal sindaco Giuseppe Caminiti e dal capo operaio Vincenzo Di Bella. Ma ormai gli operai avevano perso la tranquillità. Si arrivava al 1968 quando non vennero pagati gli stipendi e cominciava a correre voce che lo stabilimento fosse destinato a chiudere. Gli esasperati operai occuparono la fabbrica, in città la tensione era palpabile, si organizzarono cortei ed incontri a vari livelli, ma l’impasse non si schiodò. Alla fine gli stipendi furono pagati, il lavoro riprese ma la calma durò poco. La crisi era ormai irreversibile e portò alla chiusura dello stabilimento: il 1° luglio 1968 i circa cinquanta dipendenti vennero lasciati senza salario. Il 1° dicembre 1968 gli operai vennero ufficialmente sospesi dal lavoro e lo stabilimento chiuso. Fino al 30 ottobre 1969 si sperò che l’Espi (un ente regionale) intervenisse per assorbire l’industria di Santa Teresa di Riva ma non se ne fece niente, nonostante i “viaggi della speranza” a Palermo del commissario comunale avv. Carmelo Jaria con il suo vice il rag. Giuseppe Morabito e la strenua lotta delle organizzazioni sindacali guidate dal cav. Micio Rizzo. Dopo 16 anni di attività l’Atelana chiuse i battenti.

CONSIDERAZIONI FINALI

L'Atelana, la piccola industria di via Sparagonà, nonostante il successo che ha avuto (ricordiamo che i suoi prodotti si esportavano, oltreché in tutta Italia, in molte parti del mondo, tra cui Tunisia, Liberia, America del Sud, ect.) non è durata neanche un ventennio; le cause sono molteplici, ma le più evidenti sono: 1) nessun aiuto da parte degli enti pubblici, in modo particolare da Regione e Comune; 2) la poca incisività del direttore, il rag. Luigi Aldrovandi, e il modo poco razionale di condurre l'azienda; 3) la scarsa qualità tecnologica (ricordiamo che tutte le attrezzature erano state realizzate in loco, alla meno peggio) e la mancanza di specializzazione degli operai; 4) il costo del trasporto della pietra lavica; 5) ultimo ma non ultimo, la strozzatura del ponticello ferroviario che non consentiva il passaggio ai grossi camion e rendeva oneroso il trasbordo della merce con piccoli motocarri; spesso i collegamenti avvenivano tramite il torrente Savoca e dalla via Coletta si arrivava alla via Sparagonà e viceversa, con un notevole spreco di tempo e di soldi, senza tenere conto che nel periodo invernale spesso il torrente era in piena. Infatti un metro cubo di pietra lavica costava 13.000 lire (siamo negli anni '60), ma i trasporti vi incidevano per il 33% sul prezzo e quindi era poco concorrenziale. A onor del vero, bisogna dire che dopo vari solleciti da parte dell'Amministrazione comunale e della Prefettura di Messina, la Provincia in concerto con il compartimento ferroviario, nel 1966, stanziò, come primo intervento per l'allargamento della strozzatura, la somma di lire 50 milioni. Ma la crisi comunale, che imperversò dal 1967 al 1968, bloccò tutto l'iter e non permise di seguire la pratica, per cui si perdette la possibilità di realizzare un'opera di così grande importanza. Ancora oggi stiamo aspettando che avvenga tale ampliamento.

Ultima considerazione. Oggi, al posto dello stabilimento dell'Atelana, sono stati realizzati dei complessi residenziali. Certamente non mancava lo spazio per potere edificare nelle immediate vicinanze e lasciare la struttura intatta. Peccato!!! Poteva essere un buon esempio di archeologia industriale (sarebbe stato l'unico in tutta la nostra riviera) da utilizzare in vario modo (stesso discorso vale per la piccola industria di Barracca, la C.A.E.T., che è stata demolita e trasferita a Furci Siculo ed oggi chiusa). A ricordo dell'industria Atelana, resta il possente e particolare ingresso, con la sovrastante scritta "ATELANA" e la graziosa villa in stile liberty (vincolata dalla Soprintendenza) che potrebbe essere resa, dopo opportuni interventi, visitabile ed adibita a B&B o struttura similare.